Die Grundlagenforschung zu magnetischen Materialien macht große Fortschritte

In den letzten zehn Jahren konzentrierten sich die Veränderungen und Entwicklungen magnetischer Komponenten stärker auf Aspekte wie Produktionskapazität, Produktform, Produktionseffizienz, Produktionstechnologie usw. In Bezug auf die zugrunde liegende grundlegende Materialforschung ist die Entwicklungsrate tatsächlich nicht groß.

Angesichts der rasanten Entwicklung von Schlüsselfeldern wie Fahrzeugen mit neuer Energie, Aufladung, KI und Big Data benötigt die Industrie jedoch dringend leistungsstarke magnetische Materialien. Eine qualitativ hochwertige Entwicklung ist zu einem unvermeidlichen Vorschlag für die Entwicklung der Magnetkomponentenindustrie geworden.

Was sind also die „Highlight-Momente“ magnetischer Materialien im Jahr 2023?

01 97 Materialien

Aus der Perspektive der neuen Nachfrage auf dem Energiemarkt und der Technologieentwicklungstrends müssen magnetische Komponenten die Umwandlungseffizienz verbessern und gleichzeitig Verluste und Miniaturisierung reduzieren. Für Ferritkerne ist es notwendig, hochwertige, stabile High-End-Pulver zu verwenden, den Sinterprozess zu optimieren, die magnetische Sättigungsinduktionsintensität des Kerns zu erhöhen und den Leistungsverlust des Kerns zu reduzieren, um eine Miniaturisierung des Kerns zu erreichen.

Derzeit kann man sagen, dass 97-Material das leistungsstärkste Kraftmagnetmaterial der Branche ist. Der Magnetkern aus 97-Material weist eine extrem hohe magnetische Induktionsintensität Bs sowie einen geringen Leistungs- und Wirbelstromverlust auf. Es kann häufig in Servern, Ladesäulen, Fahrzeugladegeräten und anderen Bereichen eingesetzt werden und ersetzt herkömmliche 95- und 96-Materialien.

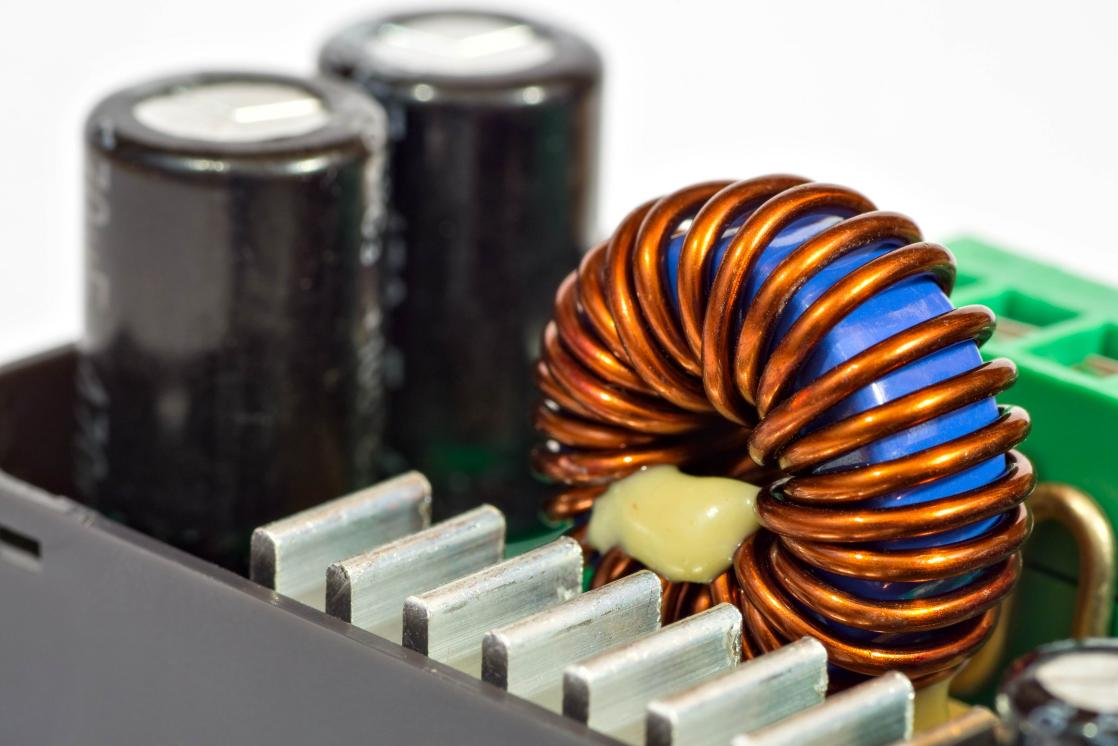

02 Magnetpulverkern aus Metall

Der magnetische Pulverkern aus Metall ist ein weichmagnetisches Material mit verteilten Luftspalten. Da sich verschiedene elektronische Produkte in Richtung Miniaturisierung und Miniaturisierung entwickeln, kann es mit seinen hervorragenden Eigenschaften wie hoher magnetischer Sättigungsflussdichte, geringem Verlust und guten Temperatureigenschaften mehr sein. Es kann die Entwicklungsanforderungen von hoher Effizienz und hoher Leistung gut erfüllen Dichte von Geräten zur Umwandlung elektrischer Energie im Bereich der neuen Energien.

Mit der Popularisierung neuer Energiefahrzeuge und der Errichtung großflächiger Ladesäulen wird schnelles und leistungsstarkes Laden zu einem neuen Trend in der Verbrauchernachfrage. Die Einführung groß angelegter Schnell- und Hochleistungsladegeräte erfordert eine flexible und intelligente Umgestaltung der gesamten Stromversorgungsausrüstung des Stromnetzes. .

Die rasante Entwicklung von Informationsindustrien wie Big Data und Cloud Computing hat zu einem kontinuierlichen Wachstum von Hochleistungselektrogeräten wie USVs und leistungsfähigeren Server-Netzteilen geführt. Während die Schnellladetechnologie von Smart-Terminals und Mobiltelefonen den Benutzern neue Erfahrungen beschert hat, hat sie auch die Ausgangsleistung des ursprünglichen Low-Power-Ladenetzteils erheblich erhöht. Diese neuen Änderungen in den Anwendungsanforderungen haben dazu geführt, dass die Nachfrage nach magnetischen Metallpulverkernen für Induktoren weiterhin schnell wächst.

Daten zeigen, dass die Gesamtwachstumsrate der Weichmagnetpulverkernindustrie von 2023 bis 2025 voraussichtlich etwa 17 % betragen wird. Die Marktnachfrage im Jahr 2025 wird voraussichtlich etwa 260.000 Tonnen betragen, und die Marktgröße wird etwa 8,6 Milliarden Yuan erreichen .

03 Filmbeschichteter Vierkantdraht

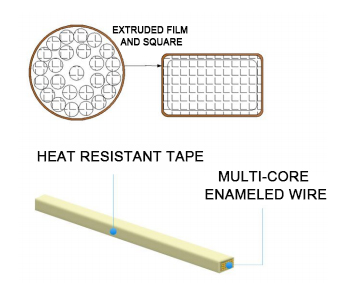

Von einzelnen Kupferdrähten über Flachdrähte bis hin zu mehradrigen Litzendrähten haben auch Drähte in der Entwicklung der neuen Energiebranche viele Veränderungen erfahren, und im Jahr 2023 wird eine neue Drahtstruktur erscheinen – membranbeschichtete Drähte. quadratische Linie.

Filmbeschichteter Vierkantdraht wird durch Extrudieren des fertigen filmbeschichteten Drahts hergestellt. Die äußere Schicht seiner Struktur besteht aus Hochtemperaturband und die innere Schicht aus mehradrigem Lackdraht oder fertigem Teflon-isoliertem Draht. Seine Temperaturbeständigkeit ist besser als bei anderen herkömmlichen filmbeschichteten Drähten. Viel höher.

Im Zuge der Miniaturisierung stellen Terminalprodukte einen immer anspruchsvolleren Platzbedarf dar. Filmbeschichtete Vierkantdrähte werden von Ingenieuren aufgrund ihrer Vorteile einer geringeren Höhe, eines kleineren Volumens, einer hohen Wärmeableitung und einer höheren Leistung zunehmend bevorzugt.

Es ist zu einem Trend geworden, dreischichtige isolierte Drähte durch folienbeschichtete Vierkantdrähte zu ersetzen, aber es befindet sich noch in der Kleinserientestphase. Da der Klemmenmarkt weiter reift, wird der filmbeschichtete Vierkantdraht in Zukunft einen breiteren Entwicklungsraum eröffnen.

▲Querschnittsansicht einer membranumwickelten quadratischen Drahtstruktur

04 Chip-Induktor

Vor dem Hintergrund der rasanten Entwicklung von Branchen wie KI, Internet der Dinge und 5G sind Chip-Induktoren, die besser für den hohen Stromverbrauch und die hohen Wärmeableitungsanforderungen im Zusammenhang mit KI-Servern geeignet sind, zu einem der heißesten Produkte im Jahr 2023 geworden.

Der Chip-Induktor ist eine spezielle Form eines integrierten Induktors, der sich im Stromversorgungsmodul des Chips befindet. Es kann das vordere Ende des Chips mit Strom versorgen, um den normalen Betrieb verschiedener Chips im Motherboard und in der Grafikkarte aufrechtzuerhalten.

Im Hochleistungsbereich muss sich die Chip-Stromversorgung in einem stabilen Niederspannungszustand befinden. Daher kann der hohe Leistungsbedarf nur durch Erhöhen des Stroms aufrechterhalten werden, was höhere Anforderungen an den Hochstromwiderstand an den Chip-Induktor stellt. Im Vergleich zu Ferrit-Induktoren weisen weichmagnetische Metallpulver-Chip-Induktoren bessere magnetische Sättigungseigenschaften auf und können großen Strömen besser standhalten. Sie eignen sich eher für Hochleistungs-GPUs und werden in Hochleistungsanwendungsszenarien wie KI-Servern eingesetzt.

Chip-Induktivitäten eignen sich besser für Anwendungsbereiche mit Miniaturisierung und hohem Stromverbrauch und werden in Zukunft auch einen starken Ersatz für herkömmliche Induktivitäten darstellen.

Der von Inmicro hergestellte Chip-Induktor ist der Leistungsinduktor der dritten Generation mit Halbleiter-Dünnschichttechnologie und der erste in China. Inmicro verarbeitet den Leistungsinduktor und die Verpackungsbasis auf kreative Weise in einem Stück und realisiert so eine Zwei-in-Eins-Leistungsinduktivität und Verpackungsbasis.

Im Vergleich zum herkömmlichen SIP, das „Chip + Induktor + Basis“ erfordert, muss die auf Inmicro basierende Lösung nur den Chip mit dem integrierten Induktor und anderen Geräten abdichten, um die Funktionen des kompletten Leistungsmoduls und der Peripherieschaltkreise zu realisieren, was die Kosten weiter reduziert Die Größe des Leistungsmoduls erhöht die Leistungsdichte und senkt die Kosten.

Der Einsatz integrierter Induktoren verdeutlicht auch den erheblichen Fortschritt im Induktorproduktionsprozess. Hochleistungsmagnetkomponenten sind nicht nur auf hervorragende Magnetmaterialien angewiesen, sondern auch auf fortschrittliche Produktionsprozesse.

Entwicklungsrichtung der Magnetkomponententechnologie

„Magnetic Components and Power Supply“ konzentrierte sich im vergangenen Jahr auf die beliebtesten Endmärkte elektronischer Transformatoren und Induktivitäten und berichtete ausführlich über die Entwicklung und Märkte von New Energy Vehicles, Ladesäulen, Energiespeichern, Server-Stromversorgungen, Mikro-Wechselrichter und anderen Bereichen. Platzbedarf sowie technische Anforderungen an elektronische Transformatoren und Induktivitäten.

Da die „Involution“ in der Branche bei Unternehmen immer häufiger vorkommt, analysierten wir auch die Vor- und Nachteile von Unternehmen, die elektronische Transformatoren und Induktoren verlagern, um Fabriken im Ausland zu errichten, wie man sich für „Asset-Light“ oder „Asset-Heavy“ entscheidet und wie man mit der Entwicklung umgeht der neuen Energiemärkte und der Schwachstellen anderer Industrieunternehmen. .

Im Austausch mit vielenelektronische Transformatoren, Induktoren, Hersteller magnetischer Materialien, leitende Ingenieure auf dem Terminalmarkt sowie Branchenexperten und Professoren haben wir erfahren, dass Hochfrequenz, Integration, hohe Leistung, Miniaturisierung und geringer Verlust zu den Hauptanforderungen für elektronische Transformatoren geworden sind. Die technologische Entwicklungsrichtung des Induktors Industrie.

Nehmen wir als Beispiel die meistgesehenen New-Energy-Fahrzeuge: New-Energy-Fahrzeuge stellen immer höhere Anforderungen an die Stromversorgungssysteme. Das integrierte All-in-One-Design von Stromversorgungssystemen ist zu einem Trend geworden, der integrierte OBC-Ladegeräte, DC-DC-Wandler und Hochspannungsverteilungssysteme integriert. Produkte mit integrierten elektrischen Einheiten haben sich nach und nach zur gängigen Lösung für die Fahrzeugstromversorgung entwickelt. Durch die Integration von Fahrzeugantriebssystemen sind hohe Leistung, Miniaturisierung, Integration, Intelligenz und hohe Kostenleistung zur Entwicklungsrichtung von Fahrzeugantriebsprodukten geworden.

Fürelektronische TransformatorenUndInduktorenAufgrund der Entwicklung der Schaltungstopologie in Richtung höherer Effizienz, geringerem Volumen und geringerer Kosten stehen sie vor technischen Schwierigkeiten wie Hochfrequenz, Haltbarkeit und magnetischer Integration mit hoher Dichte. Daher wurden auch Induktivitätstransformatoren vorgeschlagen. Verschiedene Anforderungen. Erstens ist es notwendig, den magnetischen Integrationsgrad kontinuierlich zu verbessern, um die Leistung von Induktivitäten und Transformatoren zu verbessern und Größe und Kosten zu reduzieren; Zweitens ist es notwendig, die Frequenz von Induktoren und Transformatoren kontinuierlich zu erhöhen, um sie an höhere Betriebsfrequenzen anzupassen und die durch hohe Frequenzen verursachten Verlustprobleme zu verbessern. Drittens: Da die Anforderungen an die Wärmeableitungsleistung weiter steigen, wird in Zukunft möglicherweise schrittweise eine Flüssigkeitskühlung in Aufladesäulen eingeführt, was auch neue Anforderungen an die Luftdichtheit von Induktoren und Transformatoren stellt, die IP68 oder sogar höher erreichen müssen Schutzstufen.

Am Beispiel der sich schnell entwickelnden Halbleiter der dritten Generation stellt die Elektronikfertigungsindustrie schrittweise von Halbleitermaterialien der zweiten Generation auf Halbleitermaterialien der dritten Generation um. Hohe Leistung,Hochfrequenz, und Miniaturisierung wird auch das Hauptthema der Entwicklung magnetischer Komponentenprodukte sein. Technologische Veränderungen werden intelligente Geräte in eine neue Entwicklungsstufe treiben, eine neue Welle des Designs elektronischer Komponenten auslösen und auch höhere Prozessanforderungen mit sich bringen.

Nach dem Einsatz von Halbleitermaterialien der dritten Generation hat die Häufigkeit von Schaltnetzteilen zugenommen. Unter den Anforderungen hoher Frequenz, hoher Leistung und geringer Größe müssen elektronische Transformatoren und Induktoren ihre Größe reduzieren und die Wärmeableitung optimieren, und sie müssen in Richtung Abflachung und Integration ausgelegt sein.

Beim Magnetkern ist unter Hochfrequenzbedingungen die Korngröße kleiner und die Pulverpartikelgröße feiner. Es ist notwendig, sowohl die Pulverformel als auch die Prozessbedingungen zu erneuern. Hohe Frequenz und großes Magnetfeld, breite Temperatur und geringer Verlust, große Frequenz und geringer Verlust, hohe Bs und geringer Verlust sind zur Entwicklungsrichtung von Magnetkernen geworden.

Für Drähte mit höheren Frequenzen werden häufig mehradrige Litzendrähte verwendet, und es ist notwendig, den Verseilungsprozess zu verbessern und das Temperaturniveau der Drähte zu erhöhen. Der Draht muss immer dünner gemacht werden. Um zu verhindern, dass der Draht durch zu dünnes Wickeln beim Wickeln leicht bricht, werden auch bestimmte Anforderungen an die Biegefestigkeit des Drahtes gestellt. Um Verluste zu reduzieren, können außerdem mehradrige Drähte, Litzen und folienbeschichtete Drähte den Skin-Effekt bis zu einem gewissen Grad reduzieren.

Abschluss

Das Aufkommen dieser neuen Materialien und neuen Technologien hat gemeinsam das jährliche Image der chinesischen Magnetkomponentenindustrie und sogar der chinesischen Fertigungsindustrie geprägt, die im Jahr 2023 nach vorne strebt und hartnäckig ist.

Das Aufkommen neuer Materialien und neuer Erfindungen ist nicht alles. Diese „Highlight-Momente“ wurden durch die Tag-und-Nacht-Forschung der Entwickler magnetischer Materialien geschaffen. „Kleine“ Menschen leisten „Großes“ und verdienen es, in Erinnerung zu bleiben.

https://www.xgelectronics.com/products/

Bei Produktfragen schauen Sie sich bitte die anProduktseite, gerne auchKontaktieren Sie unsÜber die unten stehenden Kontaktinformationen werden wir Ihnen innerhalb von 24 Tagen antworten.

William (General Sales Manager)

186 8873 0868 (Whats App/We-Chat)

E-Mail: sales@xuangedz.com liwei202305@gmail.com

(Verkaufsleiter)

186 6585 0415 (Whats App/We-Chat)

E-Mail: sales01@xuangedz.com

(Marketingmanager)

153 6133 2249 (Whats App/We-Chat)

E-Mail: sales02@xuangedz.com

Zeitpunkt der Veröffentlichung: 11. April 2024